Sieraden vacuümdrukgietmachine

Sieraden vacuümdrukgietmachine,

Sieraden vacuümdrukgietmachine,

Functies

Gietmethoden

De gebruikelijke gietmethoden zijn:

vlam gieten

inductie gieten

spuitgieten onder vacuümdruk

Vlam gieten

Vlamgieten is de meest traditionele gietmethode en waarschijnlijk de meest voorkomende en goedkoopste. Deze methode is nuttig geweest bij het ontwikkelen van giettechnieken, maar sluit niet goed aan bij de wettelijke en technische vereisten van de huidige markt. Deze techniek is uitsluitend gebaseerd op de competentie en vaardigheid van de operator: het gebruik van deze techniek vereist het vermogen om de vlam te beheersen, een goede kennis van metaalbewerking, gevoeligheid en zorgvuldigheid bij de bediening. Hoewel het waar is dat veel operators echte meesters van deze techniek zijn, denk dat deze techniek geen reproduceerbaarheid en een constant kwaliteitsniveau garandeert. En als een proces als dit volledig gebaseerd is op de vaardigheden en competentie van de operator, is het geen flexibel proces, en flexibiliteit is een essentiële vereiste voor moderne laboratoria voor tandtechnici. Het proces moet inderdaad reproduceerbaar zijn, ongeacht de competentie van de operator. Bovendien maakt de vlamgietmethode geen certificering en documentatie van het gietproces door middel van automatische procescontrolesystemen mogelijk.

Inductie gieten

Inductiegieten heeft zeker een doorbraak betekend in de gietsector, maar desondanks heeft de techniek enkele kenmerken die het onmogelijk maken om deze op een rationele en georganiseerde manier te gebruiken in het laboratorium van de tandtechnicus. Het inductiesysteem is halfautomatisch van aard en het geheel Het proces hangt, net als het vlamgieten, af van de vaardigheid van de operator. Het is een feit dat de operator de taak heeft om te beoordelen of het smelten correct is geweest en om het centrifugaalapparaat te activeren. «Daarom kunnen reproduceerbaarheid en een constant kwaliteitsniveau met deze techniek niet worden gegarandeerd. Inductiegieten gaat zeer snel. De metaallegering wordt van binnen naar buiten verwarmd. De technische aard van het inductiesysteem maakt het onmogelijk om de temperatuur van de legering in de loop van de tijd te stabiliseren of de temperatuurstijging te blokkeren. De centrifugaaldruk is unidirectioneel en veel inductiegietmachines zijn niet voorzien van een vacuümsysteem, daarom kan de lucht in de unit leiden tot een poreus gietstuk.

Vacuümdrukgieten

Het vacuümgieten onder druk werd altijd beschouwd als een gietproces van hoge kwaliteit, maar de populariteit ervan bleef tot het midden van de jaren negentig beperkt vanwege het feit dat de temperaturen die door deze apparaten werden bereikt niet geschikt waren voor het smelten en gieten van de nieuwe tandheelkundige legeringen. Later werd een nieuwe generatie apparaten ontwikkeld die onedele metalen, halfedelstenen, Palladiaanse en kostbare tandheelkundige legeringen konden smelten.

De Hasung vacuümdrukspuitgietmachines beschikken over een uitstekende smelttemperatuurcontrole, waardoor het gietstuk in vacuüm wordt geproduceerd en het mogelijk is om multidirectionele druk uit te voeren. Dit alles zorgt voor een grote gebruiksflexibiliteit, reproduceerbaarheid en constante kwaliteit en minimaliseert de impact van de operator op het resultaat.

Hoe je tot een goede casting komt

Volg de vereisten voor de giettemperatuur

Controle houden over de giettemperatuur is de belangrijkste vereiste om de metallurgische eigenschappen van de legering te behouden. Het naleven van de gietgegevens en specificaties is essentieel om sublimatie van de metalen met een laag smeltpunt in de legering te voorkomen.

Een metaal dat op de juiste temperatuur is gesmolten, zal alle kenmerken hebben die zijn voorgeschreven door het productiebedrijf, anders kunnen er enkele veranderingen in de metallurgische structuur van het metaal optreden die veranderingen in de technische eigenschappen en problemen kunnen veroorzaken tijdens de daaropvolgende verwerkingsfasen.

Gieten met omnidirectionele druk

Tandheelkundige legeringen zijn samengesteld uit verschillende metalen, elk met zijn eigen specifieke dichtheid. Door gebruik te maken van centrifugale injectietechnieken zal het resultaat een monodirectionele druk zijn waarbij de metalen met hogere specifieke dichtheden vóór de metalen met lagere dichtheden in de cilinder worden geïntroduceerd. Met behulp van drukgiettechnieken wordt het metaal statisch in de cilinder gebracht en vervolgens wordt de cilinder blootgesteld aan een omnidirectionele en constante druk die een perfecte gelaagdheid van het metaal mogelijk maakt.

Vacuüm gieten

Om een hoge mechanische weerstand en nauwkeurigheid te bereiken, moet het gieten worden uitgevoerd in een luchtvrije omgeving. Dit zorgt voor een volledig niet-poreus legeringsgietstuk.

De voordelen van het Hasung-spuitgietsysteem

Naleving van de specificaties voor de ingestelde temperatuur

Dit is mogelijk dankzij een systeem dat besturing door microprocessor, thermokoppel en besturingslogica combineert, uitgevoerd met een complex elektronisch systeem met een infraroodwijzer.

Voordelen: Maximale nauwkeurigheid bij de productie van legeringen met behoud van de metallurgische specificaties.

Omnidirectionele druk op het metaal

Automatische compressie zorgt voor een uniforme en gelijkmatige druk op de hele cilinder. Er is geen centrifugaal effect van de metalen waaruit de legering bestaat.

Voordelen: Hogere compactheid van de legering, betere gelaagdheid, besparing van legeringsmateriaal (er hoeft geen extra materiaal te worden gebruikt voor kanalen en overtollig gietmateriaal)

Het smelten wordt uitgevoerd in een atmosferische omgeving

Maar het gieten gebeurt in een luchtloze omgeving, omdat de gietmachines uit de TVC-serie, voordat ze worden omgedraaid, een automatisch luchtvrij productieproces uitvoeren.

Voordelen: Maximale nauwkeurigheid, hoge kwaliteit en tijdbesparing bij de afwerking.

Maximale bedieningsflexibiliteit

Bruikbaarheid door alle laboratoriumcomponenten, want er is geen menselijke tussenkomst.

Voordelen: Bruikbaarheid door alle laboratoriumcomponenten.

Kwaliteit reproduceerbaarheid

Het proces is automatisch en vereist geen menselijke tussenkomst.

Voordelen: De automatische cyclus en de afwezigheid van menselijke tussenkomst zorgen voor een perfecte reproduceerbaarheid van de resultaten.

Kosteneffectief beheer

Het algehele procesbeheer is 100% kosteneffectief: het elektriciteitsverbruik is laag en de verbruiksartikelen zijn goedkoop.

Voordelen: kosteneffectiviteit.

Waarom kiest u voor een Hasung vacuümdrukgietmachine?

Hasung vacuümgietmachines zijn te vergelijken met andere bedrijven

1. Pas dure wereldberoemde componenten uit het buitenland toe.

2. Geweldig vakmanschap om kwaliteitsmachines te garanderen.

3. Veel hogere kwaliteit dan andere Chinese leveranciers.

4. Geweldige metaalgietresultaten.

5. Met geavanceerde vibratietechnologie (optioneel), om ervoor te zorgen dat gladde metalen worden gegoten door de drukgietmachines van Hasung.

De TVC inductievacuümdrukgietmachine is uitgerust met een trilsysteem waarmee u betere gietresultaten kunt behalen, vooral voor uw dunne producten, karaatsgouden sieraden.

Met Mitsubishi PLC-aanraakpaneelcontroller, eenvoudige maar geweldige werkprestaties.

U kunt handmatig casten of volledig automatisch casten.

U kunt zelf parameters instellen op basis van de kenmerken van uw product.

U kunt zelf castingmomenten voor opslag instellen.

De gietmachine maakt gebruik van de Duitse IGBT-inductieverwarmingstechnologie, Duitsland Schneider Electrics, Duitsland Omron, Japan Mitsubishi Electrics, Japan Panasonic Serve Drive, Japan SMC, enz.

Gebruik hoogwaardige componenten en fijn vakmanschap.

Technische parameters

| Modelnr. | HS-TVC1 | HS-TVC2 | HS-TVC4 | HS-TVC6 | HS-TVC8 |

| Spanning | 220V eenfasig / 380V 3 fasen 50/60Hz | 380V 3 fasen, 50/60Hz | |||

| Voeding | 5KW/8KW | 8 kW | 15 kW | ||

| Maximale temperatuur | 1500°C | ||||

| Smeltende tijd | 8-15 minuten. / 3-5 min. | 3-5 minuten. | 3-5 minuten | 3-5 minuten. | 4-6 minuten. |

| Beschermgas | Argon / Stikstof | ||||

| Druk | 0,1-0,3 MPa (instelbaar) | ||||

| Nauwkeurigheid van temperaturen | ±1°C | ||||

| Capaciteit (goud) | 1 kg | 2 kg | 4kg | 6 kg | 8 kg (goud) |

| Max. Kolfgrootte | 4″x10″ / 5″x12″ | 5″x12″/6,3″x12″ | 6,3″x12″ | 8,6″x12″ / 10″x13″ | |

| Vacuümpomp | Vacuümpomp van hoge kwaliteit/Duitse vacuümpomp, vacuümgraad – 100KPA (optioneel) | ||||

| Sollicitatie | Goud, K-goud, zilver, koper en andere legeringen | ||||

| Bedieningsmethode | Bediening met één toets om het hele proces te voltooien, POKA YOKE feilloos systeem | ||||

| Koeltype | Waterkoeler (apart verkrijgbaar) of stromend water | ||||

| Afmetingen | 680*880*1530mm | ||||

| Gewicht | ca. 150 kg | ca. 150 kg | ca. 160 kg | ca. 180 kg | ca. 250 kg |

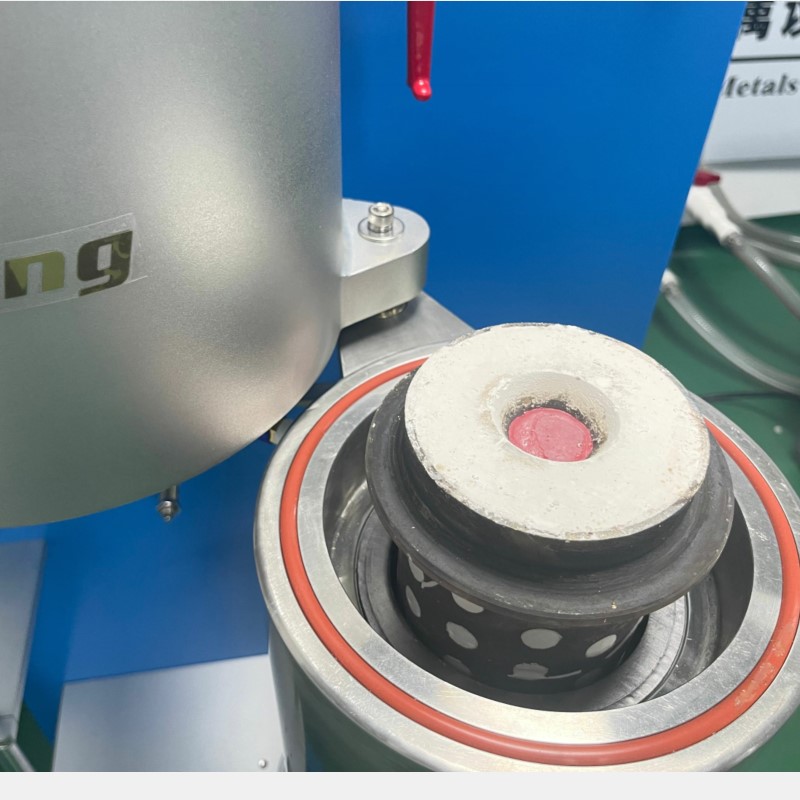

Productweergave

Hasung VC-serie vacuümdrukgietmachines variëren van kleine tot grote capaciteiten, van semi-automatische systemen tot oplossingen voor een volautomatische gietproductie. Dankzij een groot aantal speciale functies kunt u elk gietstuk optimaliseren op basis van zijn individuele kenmerken. Over het algemeen is de kleinste capaciteit voor het gieten van gouden zilveren sieraden 1 kg, 2 kg, 3 kg, 4 kg tot 8 kg, tot een maximale capaciteit zoals 20 kg of 30 kg.

Verbruiksartikelen voor vacuümdrukgietmachines:

1. Grafietsmeltkroes

2. Keramische pakking

3. Keramische mantel

4. Grafieten stop

5. Thermokoppel

6. Verwarmingsspiraal

De volledige sieradenproductielijn omvat:

1. 3D-printer

2. Vulcanisator

3. Wasinjector

4. Burn-outoven

5. Vacuümdrukgietmachine

6. Reiniging

7. Polijsten

Tegenwoordig houden sieradenfabrieken graag van volledig automatische gietsystemen, wat veel arbeidskosten bespaart en de productie-efficiëntie verhoogt. Bij Hasung bieden wij u volledige oplossingen voor het gieten van sieraden met producten van de hoogste kwaliteit, verzekerd uit China.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur